La industria electrónica es uno de los principales motores de la economía global y el impulsor del crecimiento económico de muchos países. Por ello, el diseño, desarrollo y lanzamiento al mercado de un producto electrónico no es una tarea trivial.

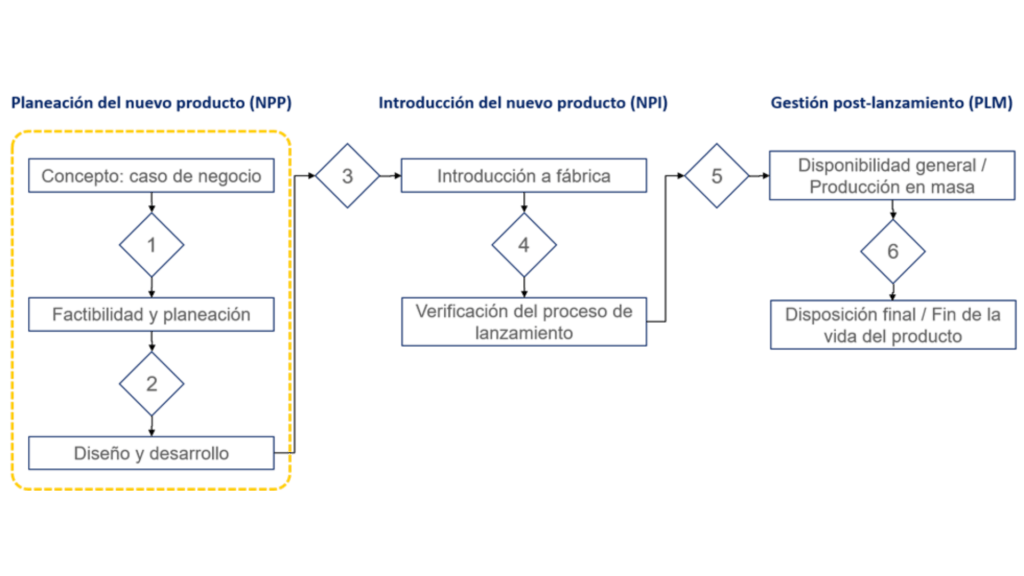

El ciclo de desarrollo de producto electrónico tiene distintas fases, a través de las cuales se van resolviendo incertidumbres para lograr un producto que en verdad resuelva una necesidad de mercado.

En la Figura 1 se puede apreciar el proceso general de desarrollo de producto electrónico, desde el concepto, hasta la producción en masa. En artículos anteriores hemos abordado los detalles y buenas prácticas en prototipado y planeación de un nuevo producto (recuadro amarillo); desde el hardware, hasta el software, además de un glosario de términos del proceso de prototipado.

En esta entrega abordaremos con más detalle los pormenores de las fases posteriores del desarrollo de producto electrónico, lo que ocurre una vez se ha obtenido un prototipo funcional exitoso y se pasa a su producción. ¡Buena lectura!

Figura 1. Etapas principales en el ciclo de desarrollo de producto electrónico. Fuente. Adaptado de Digital Catapult

El Prototipado: Primeros pasos del ciclo de desarrollo de producto electrónico

Para ponernos en contexto recordemos la fase de prototipado, que es la primera fase del ciclo de desarrollo de producto electrónico e inicia por una etapa conceptual.

El objetivo de esta etapa es identificar un nuevo producto, aunque también puede tratarse de la mejora a un producto existente.

Busca responder a la pregunta: ¿Este producto tiene el mérito suficiente para evaluar su factibilidad?

La respuesta depende principalmente de aspectos de negocio y de mercado, como:

- La demanda del producto

- Las capacidades de la empresa

- Tecnologías disponibles

- Costos del desarrollo

- Potencial de ingresos

- Factores normativos, entre otros.

Con base en lo anterior se determina la factibilidad del producto y se lleva a cabo su planificación. Un buen plan permitirá que la fase de ejecución avance eficientemente.

Tal como menciona Integra Source, es la fase de prototipado de producto electrónico la que garantiza una validación de conceptos, el análisis de costo-eficiencia, prueba de componentes y reducción de costos.

Es necesario tener en cuenta todos los detalles posibles, que reduzcan el trabajo adicional en fases posteriores. No se debe pensar dos veces antes de realizar una modificación oportuna al diseño del producto.

En seguida, se materializa la idea mediante el desarrollo del prototipo. En nuestro artículo “el Prototipo en la Industria Electrónica: concepto, tipos, lo básico que debe conocer”, encontrará algunos conceptos útiles sobre prototipado.

Algunos factores a tener presente en la fase de prototipado de producto electrónico

Es importante tener presentes las siguientes consideraciones desde la fase de prototipado:

- Madurez de Diseño: definir métodos para verificar que el diseño cumple con los requerimientos del producto, considerar la disponibilidad de componentes y el entorno de uso del producto.

- Fabricación: plan de pruebas del producto que cubra al software embebido, herramientas requeridas, casos de prueba y posibles fabricantes.

- Despliegue: ¿Se cuenta con la infraestructura para desplegar el producto, o deben construirse las capacidades?

- Regulación: asegurar que se cumplan adecuadamente las pruebas asociadas a la normatividad del producto.

- Calidad: siempre será útil tener documentación que incluya requisitos de calidad.

Hacerse preguntas relacionadas con estos cinco aspectos mientras se diseña y construye el prototipo, permitirá iterar más eficientemente sobre sus aspectos de mejora tanto en hardware como en software embebido.

Producto Electrónico: Introducción a la Fabricación

En la etapa de introducción de un producto electrónico a la fábrica, la documentación de manufactura juega un papel fundamental para asegurar una comunicación clara y eficiente entre la empresa y su socio de producción.

Desde los requisitos del producto, hasta las especificaciones de prueba y empaquetado, este listado de documentos garantiza que cada aspecto del proceso de fabricación y ensamblaje se lleve a cabo conforme a los estándares establecidos.

Además, optimiza la gestión de recursos y minimiza los riesgos de errores o malentendidos durante el proceso de manufactura.

A continuación, se presentan algunas recomendaciones sobre los distintos documentos que idealmente deben suministrarse al proveedor de manufactura:

Documento de requisitos del producto

La introducción a la fabricación de un producto electrónico inicia con los documentos técnicos, en primer lugar, con el documento de requisitos.

Este documento proporciona una descripción general del producto y las especificaciones detalladas que debe cumplir cada producto fabricado.

Una versión temprana debe incluir los estándares regulatorios y aprobaciones de seguridad necesarias.

Lista de componentes (BOM, Bill of Materials) y esquemáticos

Para la firma fabricante asiática JHDPCB, la lista de componentes debe contener las especificaciones de cada componente, ensamble, subensamble, pieza pequeña y cada elemento necesario para la fabricación.

La lista de componentes puede constar de varios documentos:

- Existe una BOM de nivel superior, cuyo propósito es listar los subensamblajes que componen el producto.

- Las BOM de nivel inferior, con nivel de detalle para cada subensamblaje, incluidos los ensamblajes de PCB (Printed Circuit Board o tarjeta de circuito impreso) y mecánicos.

Cada BOM de ensamblaje de PCB debe incluir todos los componentes y sus identificadores en la PCB. Además, para cada componente se debe especificar la cantidad, descripción, fabricante y número de parte del fabricante.

Es útil incluir información sobre dónde comprar los componentes y destacar las piezas que se espera suministrar al socio de manufactura.

Mención especial merecen los componentes personalizados, los que deben indicarse en la BOM y referirse a un documento de especificación para ayudar a su correcta identificación.

Lista de proveedores aprobados o AVL

Este documento especifica los proveedores de componentes aprobados y las piezas alternativas aceptables.

Incluye una referencia cruzada del fabricante original y el número de parte de las piezas alternativas, ya sean del mismo fabricante o de otro.

De esta manera se pueden evitar retrasos por falta de componentes e identificar rápidamente posibles reemplazos.

Datos de fabricación (CAM) del diseño de PCB

Los datos de fabricación de PCB se transfieren en dos formatos principales: RS-274x Gerber, u ODB++.

Gerber es el estándar más antiguo y requiere un archivo para cada capa de la PCB, un archivo de aperturas y un archivo Excellon NC de perforación. Es aceptado universalmente y es el más utilizado.

Dibujos de ensamblaje y mecánicos

Las modernas PCB rara vez permiten la identificación de designadores de componentes en la serigrafía, debido a su reducido tamaño, por lo que se utiliza un dibujo de ensamblaje para identificar las ubicaciones de los componentes.

Los dibujos de ensamblaje son útiles para verificar las ubicaciones de los componentes durante otras etapas de control de calidad. Las piezas mecánicas personalizadas deben tener dibujos adecuados o archivos CAD, especialmente en el caso de piezas para moldeo por inyección.

Instrucciones de ensamblaje

Estas deben asegurar un ensamblaje consistente y evitar daños no intencionados.

Un socio de EMS (Electronic Manufacturing Services) normalmente requerirá este documento como parte de sus procesos de control de calidad.

Especificación de pruebas

Este documento contiene los parámetros críticos que necesitan ser probados en producción. Es una parte esencial de una solicitud de cotización (RFQ) para un socio de EMS.

La cantidad de pruebas y el tiempo asociado afectarán directamente el arreglo de la línea de producción, el rendimiento y el costo de fabricación.

Especificación de empaquetado

Finalmente, las especificaciones de empaquetado y embalaje detallan cómo debe empaquetarse el producto para su envío.

Su objetivo es que se garantice la protección del producto durante labores de transporte, maniobra y almacenaje.

Costos de producción en el desarrollo de producto electrónico

Para garantizar que el producto cumpla con las restricciones presupuestales que la empresa haya definido, y que sea financieramente viable, se deben calcular los gastos asociados con el proceso completo de manufactura.

Esto permite a los diseñadores e ingenieros mitigar riesgos por costos inesperados, al enfocarse en que el producto pueda ser producido de manera rentable y eficiente.

Los principales pasos que recomienda Vector Blue Hub para la estimación de costos de producción son:

- Creación de la lista de materiales (BOM): consiste en inventariar todas las materias primas, partes, subensambles y componentes necesarios, como se mencionó anteriormente.

- Determinación de los costos de los componentes: requiere investigar en el mercado o solicitar cotizaciones a los proveedores, para obtener el costo de cada componente listado en la BOM. Ayuda a identificar las escalas en las cuales se reduce significativamente el costo por componente.

- Cálculo de los costos de mano de obra: es uno de los más complejos, ya que determina el tiempo y recursos necesarios para la fabricación de los ensamblajes individuales y el ensamblaje final del producto.

- Cargos adicionales: cualquier otro gasto, como tercerización, honorarios, servicios, tarifas de envío, impuestos, entre otros que se sumen al costo total de producción.

Consideraciones del diseño de PCB

Una parte importante entre la etapa de prototipado y la etapa de producción de producto electrónico, se centra en el modelado 3D del diseño de la placa de circuito impreso (PCB).

Este permite:

- Hacerse una idea del tamaño real del producto

- Verificar aspectos ergonómicos que afecten su funcionalidad

- Encontrar puntos de reducción de costos o mejora de la eficiencia.

Los softwares modernos de diseño de PCB, como los que se presentan en nuestro artículo titulado “5 software gratuitos para el diseño de PCB”, incluyen herramientas para la incorporación de modelos 3D de los componentes de la tarjeta, su simulación y optimización.

Verificación de la Producción: alistamiento para la producción en masa

La verificación de la producción es una etapa crítica en el proceso de introducción de nuevos productos electrónicos al mercado, y su objetivo es asegurar que todo esté listo para la producción en masa.

Según la empresa East West, experta en manufactura global, la actividad clave durante este proceso se denomina Prueba de Verificación de Producción (PVT, por sus siglas en inglés), durante la cual se puede fabricar una cantidad determinada de productos a cierta velocidad planificada.

La PVT proporciona una última oportunidad de modificación antes de lanzar el producto al mercado.

Objetivos de la Prueba de Verificación de Producción

- Validación de la producción: La PVT asegura que los productos pueden ser fabricados a los volúmenes necesarios y con los costos definidos.

- Ajuste de herramientas: realizar ajustes finales en las herramientas y procesos de producción para garantizar que todo funcione correctamente en producción masiva.

- Desarrollo de QA (aseguramiento de calidad) y QC (control de calidad): establecer y optimizar los procedimientos de aseguramiento y control de calidad para detectar cualquier fallo durante la fabricación.

Consideraciones en la ejecución de la PVT

- Pruebas de verificación de diseño: asegurar que las unidades PVT cumplen con las especificaciones de diseño.

- Revisiones DFT (diseño para pruebas) y DFM (diseño para manufactura): ajustar los diseños para facilitar la prueba y manufactura del producto.

- Pruebas ambientales: someter las muestras de PVT a diversas condiciones para garantizar su operatividad.

- Tiempos de ciclo: verificar que los tiempos de producción y prueba cumplen con los objetivos.

- Costos de fabricación: confirmar que los costos de producción cumplen con los objetivos de precio de venta y margen bruto.

- Aprobaciones regulatorias: asegurar que las muestras cumplen con los requisitos regulatorios y de aprobación, con los certificados que sean necesarios antes de la venta del producto.

La PVT es esencial porque representa la última oportunidad para identificar y corregir problemas antes de la producción en masa. Además, asegura que el producto puede ser fabricado eficientemente y que cumple con todos los estándares de calidad, costos y regulaciones necesarias.

Al finalizar la PVT, se toma la decisión de proceder o no con la producción a gran escala, basándose en los resultados obtenidos y en el cumplimiento de los indicadores clave de desempeño.

Tipos de EMS (Socios de Manufactura Electrónica)

Tanto en la etapa de introducción a fábrica como en la etapa de verificación de la producción, es clave contar con el socio adecuado para la manufactura del producto.

De acuerdo con Digital Catapult, existen distintos socios de manufactura electrónica que ofrecen una variedad de servicios según el nivel de apoyo requerido.

Estos son los tipos de EMS o vínculos con socios de manufactura que más se aplican en la industria:

- Fabricante de Equipos Originales (OEM): Proveen componentes o subsistemas diseñados por ellos mismos y, aunque históricamente fabricaban sus productos, la tendencia actual entre ellos es subcontratar la manufactura.

- Proveedores de Servicios de Manufactura Electrónica (EMS): Ofrecen diseño, manufactura y soporte de productos a los OEMs, incluyendo servicios adicionales como gestión de la cadena de suministro y soporte logístico.

- Fabricantes de Electrónica por Contrato (CEM): Fabrican productos para otras empresas, asumiendo parte o toda la manufactura de los OEMs.

- Fabricantes de Diseño Original (ODM): Diseñan y fabrican productos que son reetiquetados por sus clientes. A estos se les conoce como productos de marca blanca.

- Fabricante de Diseño Conjunto (JDM): Apoyan tanto en el diseño como en la manufactura, pero no gestionan ni controlan completamente ninguno de los dos.

La oportuna selección de socios de manufactura para producción es tán importante como la selección de componentes en el prototipado, consulte nuestra guía de selección de componentes en diseño de hardware.

Disponibilidad general y producción en masa

La disponibilidad general implica que el producto está listo para producción en masa y lanzamiento al mercado. Esta fase garantiza la fiabilidad del producto y su cumplimiento con los estándares de calidad necesarios.

La producción en masa inicia cuando el producto y la línea de producción están listos, luego de haber producido hasta 1.000 unidades de prueba para validar la capacidad de producción (pruebas PVT).

Monitoreo y soporte post producción

Una vez lanzado el producto, es crucial mantener soporte continuo para los usuarios, incluyendo actualizaciones de firmware y parches de seguridad para evitar vulnerabilidades.

Además, deben establecerse procedimientos para divulgar y corregir posibles vulnerabilidades de seguridad.

La revisión periódica del producto es esencial. Y podría llegar a considerarse la discontinuación si hay una rápida disminución en la participación de mercado o un aumento significativo en los costos de mantenimiento.

Es fundamental gestionar la producción con el fabricante, previendo la demanda y optimizando los costos de manufactura. El soporte al cliente debe estar completamente operativo.

La producción en masa debe operar a la velocidad planificada, optimizando el rendimiento inicial y el tiempo de ciclo.

El análisis continuo ayuda a identificar y rectificar problemas en la línea de producción como se aprecia en la Figura 2.

Figura 2. Ciclo de disponibilidad, producción y feedback. Fuente. Adaptado de Digital Catapult

Los informes de calidad, seguridad y cumplimiento

La emisión de informes de seguridad y cumplimiento regulatorio, junto con la documentación del usuario, son cruciales en esta etapa.

Una vez el producto se encuentra en circulación, puede ser fácil perder de vista las actividades pertinentes para mantener las operaciones y la calidad. Es importante tener presente que en este punto el producto ya se encuentra en manos de los clientes, donde la reputación y lealtad a la marca dependerá del soporte, monitoreo y actualización.

Disposición final o retiro del producto electrónico

Es normal que luego de un tiempo, y dependiendo de la curva de vida del producto, se quieran realizar cambios sustanciales, o incluso el reemplazo por uno completamente nuevo. Se lanza entonces el proceso de discontinuación del producto electrónico.

Este inicia mediante una notificación de cambio de producto (PCN por sus siglas en inglés) que es transmitida a los usuarios, socios comerciales y, en general, a todos los miembros de la cadena de suministro.

Los principales componentes del proceso son:

- Último día de pedido: fecha a partir de la cual el producto ya no podrá ser ordenado.

- Último día de envío: fecha en la que se habrá despachado el último pedido del producto.

- Alternativas de reemplazo: referencias que reemplazarán al producto en el mercado.

- Último día de pedido de repuestos: fecha a partir de la cual ya no se podrán ordenar más repuestos para el producto discontinuado.

- Fin de soporte: último día en el que se brindará soporte técnico, actualizaciones de software, entre otros servicios asociados al producto discontinuado.

- Fecha de expiración de credenciales de seguridad: particularmente aplica para productos interconectados o aplicaciones de Internet de las cosas (IoT). Dado que no se brindará más soporte técnico ni de actualización de software, también se elimina el soporte de seguridad.

Por último, existen otras acciones a tomar en cuenta, como la gestión de procesos de garantía pendientes, gestión de la documentación técnica del producto, disposición del stock remanente, e incluso (si se encuentra en las políticas de sostenibilidad de la compañía), definición del proceso de recolección y disposición física de los productos o de sus partes.

Producto Electrónico: del prototipo funcional a la producción – Conclusión

El ciclo de desarrollo de un producto electrónico es amplio y contiene detalles que dependen de la complejidad del producto.

Es inevitable pasar por todas las fases mencionadas en esta entrega cuando se desea desarrollar y desplegar productos electrónicos en el mercado bajo garantías de calidad y eficiencia. Habrá casos en los que se requiera una mayor o menor cantidad de detalle en cada etapa, pero las fases principales no cambian.

Conocer a detalle este ciclo y aplicar buenas prácticas de diseño, manufactura y pruebas, pueden llevar a la puesta en el mercado de productos exitosos que resuelvan necesidades eficientemente a través de la tecnología.

Por más de 20 años en Cidei hemos acompañado y facilitado el desarrollo de más de 150 prototipos y productos electrónicos a través de metodologías de desarrollo, herramientas y experticia que convierten ideas en dispositivos exitosos.

Si quiere conocer más acerca del estado de la electrónica a nivel global y nacional, así como las tendencias en tecnologías y aplicaciones de la electrónica y la Industria 4.0, suscríbase a nuestro blog.

Finalmente, si desea estudiar a fondo alguna tecnología en particular, consulte por nuestros servicios de Vigilancia e Inteligencia Competitiva, o si está listo para apropiar tecnologías emergentes y agregar valor a sus productos y servicios, agende una cita de Diseño y Prototipado de Producto Electrónico, Analítica de Datos o Estructuración de Proyectos de I+D+i.

Cide| Transformando Conocimiento en Desarrollo